Идеей по изготовлению воздушного компрессора для работы с аэрографом на основе холодильника (далее по тексту "устройство") загорелся давно, но до воплощения ее в жизнь ушло примерно около года.

Идея притягательна тем, что данное устройство дает низкий уровень шума (шум на уровне обычного холодильника), позволяющий работать поздним вечером (ранней ночью), так как использование безмасляного китайского компрессора , дающего 94 дБ шума, как-то стало напрягать.

В первую очередь, для воплощения идеи потребовался компрессор. Этот агрегат был приобретен с рук в составе рабочего холодильника Бирюса. Но потом оказалось, что сам холодильник объемом больше, чем тот, который стоит на даче. Поэтому «вновь приобретенный» поехал на дачу, а из «дачного» был безжалостно извлечен сам компрессорный агрегат. Здесь необходимо добавить, что компрессор к холодильнику крепился посредством подвески на пружинах к жесткой пластине, поэтому решил эту конструкцию сохранить и целиком применить при изготовлении устройства.

Затем был найден в гараже старый огнетушитель ОУ-5, который стал впоследствии ресивером .

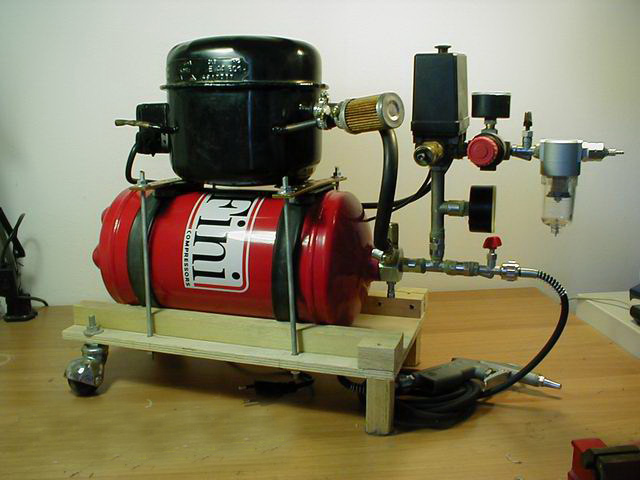

Концептуально предполагалось, что данное устройство будет стационарным, поэтому решил сделать для него жесткую пространственную конструкцию из уголков (которых на даче насобирал в аккурат требуемое количество).

С таким набором основных технических требований и началось собственно изготовление устройства. Длина устройства определилась по размеру несущей компрессор пластины. Ширина подобралась произвольно с учетом размещения ресивера, компрессора и остального обвеса.

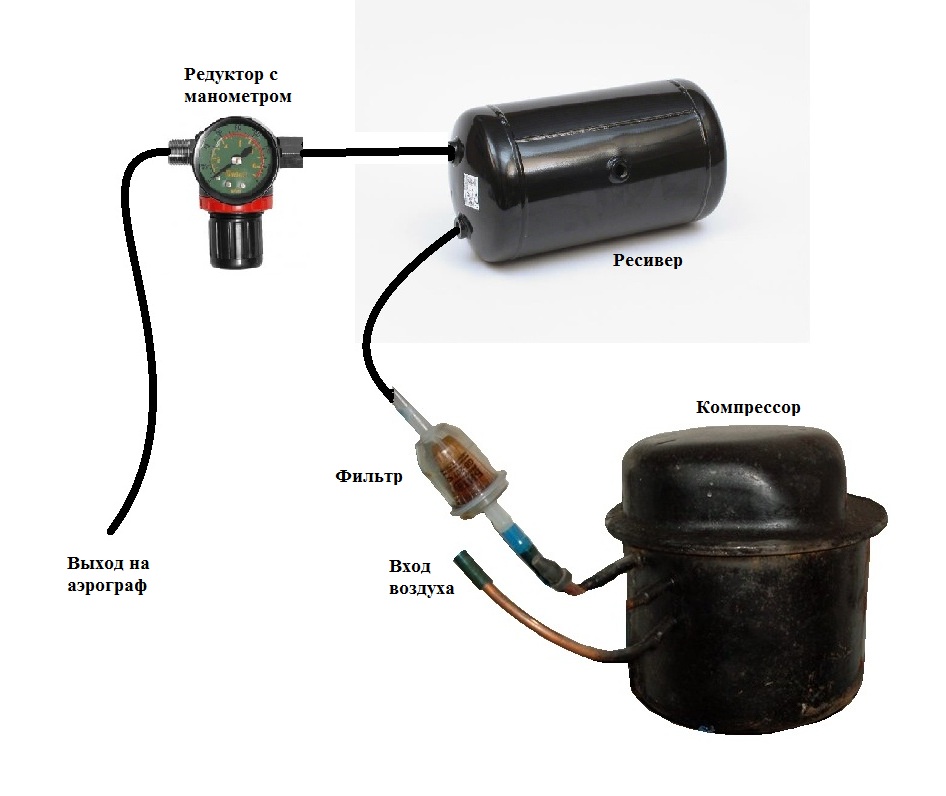

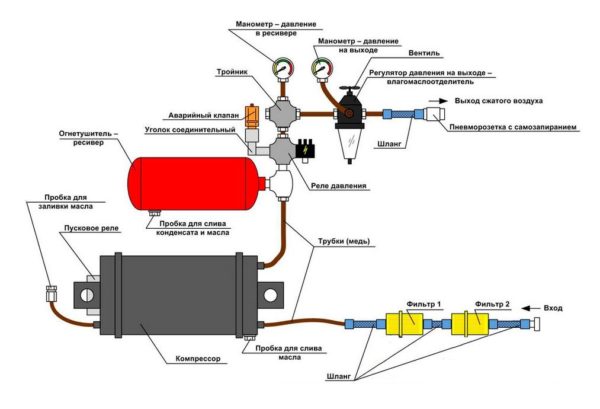

Схема устройства обыкновенная: компрессор, фильтр , обратный клапан, ресивер, реле давления, регулятор давления, фильтр, быстроразъемное соединение.

После зачистки уголков от ржавчины и грязи, они были сварены по возможности поаккуратнее бытовой сваркой на даче. После того как изготовил каркас, примерил ресивер и наметил точку врезки входа воздуха и точку слива конденсата.

Просверлил в ресивере два отверстия диаметром 9.00 мм и приварил сгоны с резьбой 1/2". Затем примерно прикинул, как будет размещен ресивер и приварил для его крепления опоры. Ресивер разместил под углом в 5-10 градусов, для скапливания конденсата в одном месте. Тоже самое проделал и для крепления компрессора. В итоге получил очень тяжелую (порядка 25 кг вместе с компрессором и ресивером) и мощную конструкцию. Но в этом получился свой плюс - это полное отсутствие вибрации, как на корпусе, так и на бетонном полу, где он стоит.

Заменил масло в компрессоре, особо не заморачиваясь залив 250 гр. Лукойловской полусинтетики 10 W-40. Для замены аккуратно раскрыл третью (масляную) трубку в компрессоре. Через нее слил и через нее же залил мед. шприцем (объемом 20 мл). В трубку закрутил саморез на герметике . Масла залил 300 мл.

Ресивер закрепил двумя полосами, вырезанными из обрезков кровельного железа. В качестве прокладок подошли куски поливочного шланга , разрезанные вдоль.

Далее дошла очередь до системы автоматики и подачи воздуха. Родной тройник (разделитель) от огнетушителя решил не выбрасывать, тем более что в самом огнетушителе используется коническая резьба. Разобрав тройник и удалив из него запорный клапан, отверстие штока клапана закупорил болтом, предварительно нарезав метчиком резьбу.

Теперь в тройнике осталось два «живых» отверстия - от предохранительного клапана и трубки распылителя СО2. На штуцер предохранительного клапана (убрав его естественно) очень легко накрутилось реле давления, типа РДМ-5. А вот с отверстием под трубку распылителя пришлось помаяться. Ни одна штатная трубная резьба не подходила к этому отверстию, поэтому, перебрав все возможные варианты, пришлось ехать к токарю в таксопарк. За 200 рублей токарь изготовил переходник из стальной болванки под стандартную трубную резьбу 1/2". Ну дальше все потекло, как «по маслу». Полдня поиска в магазинах и были приобретены необходимые переходники, тройники, регулятор давления, манометр, обратный клапан, автомобильные бензиновые фильтры (ВАЗ 06, 09), и фильтр тонкой очистки для воздуха и т.д. Манометр купил с «внятной» шкалой, чтобы визуально легче контролировать наличие воздуха в ресивере. Необходимо отметить, что реле давления по паспорту предусмотрено для работы на воде, поэтому решил подстраховаться и разобрав реле, рабочую камеру посадил на герметик. На всякий случай. Каркас окрасил масляной краской , которая была под рукой.

На сборку устройства в сумме ушло часа два. Все резьбовые соединения соединял с помощью сантехнической нитки «Тангит-Унилок». Описывать, что к чему прикручивается и в какой последовательности нет смысла, т.к. каждое устройство при изготовлении индивидуально и алгоритм сборки собирающий определяет сам. Реле давления отрегулировал на отключение при 3,5 атм., включение 1,5 атм. Как ни пытался снизить значение границ уставки - ничего не получилось.

После сборки приступил к оппресовке. Здесь меня ждало первое разочарование. Давление в ресивере снижалось примерно на 0,5 кгс/см2 в минуту. Путем обмыливания нашел утечки. Оказалось, что «травит» из-под штуцеров, приваренных к ресиверу (однако сварщик из меня не профессиональный). Выход нашелся сразу - холодная сварка . После нанесения и выдержки в течении суток попробовал снова. Держит давление. УРА. Но, все равно есть утечка из регулятора давления. «Уходит» примерно 0,1 кгс/см2 в 20 минут. Подумал и решил больше устройство не «лечить», так как данной потерей воздуха можно пренебречь. Такие потери давления при покраске для меня не принципиальны.

Тестовая окраска показала, что масла в воздухе нет, краска ложиться ровно, как акрил , так и эмаль. И самое главное - это тишина при работе устройства. Что и требовалось доказать.

Новое устройство органично вписалось под стол в мастерской. Через пару дней тестовых испытаний решил проверить наличие конденсата в ресивере. При открытии шарового крана, оттуда со свистом выплюнулось граммов 20 масла. Это было второе разочарование. Задумался и пошел читать литературу. Начитавшись разных статеек и поразмыслив логически понял одно, что компрессор масло будет сплевывать все равно, потому что в холодильнике система замкнутая, а в моем устройстве - нет. Поэтому буду периодически вливать в него масло, примерно в пропорциях «сколько выплюнул, столько и влил». А еще люди пишут, что компрессор на моторном масле долго не протянет. Что ж, поживем - увидим.

Новым устройством задул Пе-2 (1/72). Вроде не хуже, чем покупной китаец с уровнем шума 94 дБ. Ну вот вроде и все.

P.S. Суммарное время изготовления устройства составило три дня, с переездами, поисками запчастей, пуско-наладочными работами и т.д. (за исключением тестовых испытаний).

Компрессор из пожилого холодильника обычно получается тихий, хотя и не особо мощный в сравнении с промышленными образцами. Но для аэрографии, подкачки шин, обдува, покраски автозапчастей, отлично подходит. Такой компрессор необходим в любой домашней или гаражной мастерской. Дает 6-7 атмосфер, а больше обычно и не требуется. Самодельный компрессор имеет ряд преимуществ. Во-первых, ввиду тихой работы, во-вторых, по себестоимости. Созданный своими руками компрессор из холодильника обойдется в среднем примерно в тысячу рублей.

Если правильно все сделать и позаботиться об амортизации, то шума и вовсе почти не будет. Для тех, кто любит мастерить что-то своими руками, а происходит это обычно по ночам, данный момент крайне важен. деталей для моделирования и других хобби, которыми обычно занимаются после основной работы. Потому ограничения по уровню шума очень важны.

Конструкция компрессора из холодильника предельно проста. К компрессору от холодильника прикрепляется емкость для выравнивания давления, поскольку прямой обдув не стабилен. Данная емкость выполняет роль ресивера, смесителя воздушного потока.

Что потребуется для изготовления компрессора своими руками и где все это можно купить?

- Компрессор от холодильника. Можно свинтить со своего старого, можно купить в ремонтной мастерской, которая занимается холодильниками. Чтобы не путаться, поясним, что мотор холодильника это и есть компрессор.

- Герметичная емкость, хорошо удерживающая давление. Ресивер. Многие используют баллоны от огнетушителей, но имеются и пластиковые емкости, вполне устойчивые к нагрузкам. Важно, чтобы емкость была достаточной величины для перемешивания воздуха и выравнивания давления от компрессора холодильника. Можно сделать ресивер из подходящей пластиковой емкости от садовых опрыскивателей. Если емкость пластиковая, потребуется эпоксидная смола для креплений .

- Пускозащитное реле. Можно взять от того же холодильника или купить. Но обычно мотор и реле вместе, именно от реле идет шнур питания с вилкой.

- Бензиновый фильтр, дизельный фильтр.

- Манометр. Продается в магазине сантехники. Не обязательная, но желательная деталь. Устанавливается на металлический ресивер.

- Лента ФУМ для соединений.

- Три отрезка топливного шланга. 2 по 10 сантиметров и 1 около 70.

- Шланг, который будет выводить воздух. Можно прикрепить штатный шланг от аэрографа или более толстый шланг, если оборудование будет применяться для покраски автомобилей.

- Хомуты, крепления, изолента.

Желателен некоторый опыт работы своими руками.

Процесс изготовления

Больше всего возни будет с ресивером. Если вы используете в качестве ресивера старый огнетушитель, будьте готовы к тому, что работы по металлу будет довольно много. Кроме того, необходимо будет обеспечивать герметичность. Если у нас нет значительного опыта работы по металлу своими руками, лучше взять пластиковый ресивер.

Больше всего возни будет с ресивером. Если вы используете в качестве ресивера старый огнетушитель, будьте готовы к тому, что работы по металлу будет довольно много. Кроме того, необходимо будет обеспечивать герметичность. Если у нас нет значительного опыта работы по металлу своими руками, лучше взять пластиковый ресивер.

В случае использования тяжелых деталей, следует морально подготовиться к тому, что компрессор получится стационарным. Лучше сразу подготовить для него надежное основание и крепеж.

Подготовка компрессора

Определите, где у компрессора трубка для входящего воздушного потока, а где исходящая. Для этого можно ненадолго включить компрессор в розетку и определить, из какой трубочки дует воздух. Обязательно пометьте трубочки у основания, чтобы не перепутать. Это можно сделать цветной изолентой или кусочком медицинского пластыря.

Аккуратно подрежьте трубочки примерно до 10см. Это нужно для удобства подключения шлангов.

Для компрессора важно вертикальное положение. На корпусе реле имеется стрелочка, указывающая вверх.

Будет удобно, если мы закрепим компрессор в правильном положении.

Ресивер

Рассмотрим упрощенный вариант с пластиковой канистрой. Прорежем в крышке два отверстия под трубки. Входную трубку нужно сделать длинной, почти до дна. Исходящую можно сделать короткой, около 10см.

Снаружи остаются небольшие отрезки около 2-3 см.

Конструкцию следует закрепить эпоксидной смолой, чтобы обеспечить герметичность.

В случае со старым огнетушителем те же действия придется проделывать паяя и приваривая штуцеры.

Зато на металлический корпус можно установить манометр.

Не припаивайте намертво детали. Лучше приваривайте гайки и нарезайте резьбу, где это возможно.

Соединение деталей

На короткий кусок топливного шланга закрепите бензиновый фильтр. Второй конец наденьте на входящую трубку компрессора. Фильтр нужен для того, чтобы пыль не падала в компрессор.

Вторым куском топливного шланга соедините выходную трубку компрессора и входную емкости ресивера. Воздушный поток пойдет из компрессора в ресивер. На шланги ставим хомуты, поскольку воздух идет под давлением.

Еще один короткий отрезок топливного шланга нужен для того, чтобы закрепить дизельный фильтр. Фильтр нужен для очистки воздушного потока.

На выходящий штуцер можно закреплять шланг и оборудование.

Обслуживание компрессора

Трансформаторное или моторное масло в компрессоре нужно периодически менять. Желательно примерно раз в полгода менять бензиновый фильтр. Замена фильтра это обычное техобслуживание, понятное любому автолюбителю. Все техобслуживание вполне можно выполнить своими руками.

Как менять масло

Осмотрите мотор. Из компрессора холодильника должна отходить запаянная трубочка. Аккуратно отрезаем и сливаем масло из мотора. Обычно его там около стакана. Впрочем, если вы приобретали компрессор в мастерской, масло, скорее всего, уже слито. При помощи шприца нужно закачать новое масло и озаботиться о том, как закрыть отверстие. Удобнее всего будет приклеить с ФУМ лентой внешнюю нарезку и сделать свинчивающуюся крышку.

Применение компрессора

В основном применяется для покраски

- Для покраски аэрографом. Аэрография позволяет прорисовывать тонкие детали и наносить художественные изображения.

- Для покраски авто деталей через распылитель

- Для быстрой покраски при ремонте. Для этого к платформе компрессора нужно приделать колесики, как к пылесосу. Точность покраски при помощи компрессора значительно выше, применяется в элитном дизайне интерьеров.

Компрессор используется для различных целей, начиная от аэрографии и заканчивая покраской запчастей. Но покупать готовый компрессор не обязательно. Современные модели компрессоров достаточно дорогие и бывает, что не они не могут охватить весь спектр творческих задач, которые вы ставите перед собой. Если вы обладаете должным объемом знаний в технической области и имеете под рукой все необходимые инструменты, вы легко можете сделать компрессор своими руками. При этом ваше самодельное устройство ничуть не будет уступать производственным аналогам по части мощности и других технических характеристик.

Компрессор своими руками — плюсы и минусы

Мощность самодельного аппарата может доходить вплоть до показателя в семь атмосфер и выше, что вполне достаточно для профессиональной работы, а самое главное — себестоимость аппарата будет при всей его эффективности значительно ниже производственных моделей.

Большое значение имеет, какой компрессор вы собираетесь собрать. От этого зависит набор комплектующих для работы компрессора. В любой конструкции обычно присутствует электрический двигателей, но и это далеко не самое сложное. Большинство заводских систем компрессора имеет в комплекте установленные и рабочие датчики сброса давления, фильтры и многое другое.

В собственном ручном компрессоре эти детали также придется устанавливать своими силами, опираясь на технические знания, навыки и требования к будущему компрессору. Также обратите внимание на то, автоматическими будут данные системы или нет.

В зависимости от вашего выбора поменяется и стоимость компрессора, и сложность его конструкции. В случае если вы выберете ручные системы, включать все необходимое придется самостоятельно. Занятие это достаточно увлекательное, самое главное на предварительном этапе — четко определиться с идеей и конструкционными особенностями.

Самое практичное и достаточно экономное решение в этом случае — собрать компрессор своими руками на основе холодильника. Так как все базовые детали для работы будут уже готовы, на саму задумку будет потрачено значительно меньше времени и средств.

Еще один плюс такого компрессора в том, что его в любой момент можно переделать и модернизировать, в том числе и в плане системы охлаждения устройства. У большинства компрессоров есть ограничители работы в зависимости от порогового значения температуры. В самодельном компрессоре этот недостаток легко можно устранить, организовав работу устройства в комбинированном режиме. В результате самодельный вариант компрессора может получится гораздо эффективнее заводского.

Как сделать компрессор своими руками?

Перед тем как задаваться вопросом, как сделать компрессор из холодильника, потребуется провести ряд важных демонтажных работ. Для начала потребуется вытащить компрессор из холодильника. Обычно он находится в нижней части. Для проведения демонтажа вам потребуется несколько отверток, накидных ключей и плоскогубцы.

Очень важно правильно отсоединить устройство с помощью плоскогубцев от системы охлаждения холодильника. Плоскогубцы являются самым практичным для этого инструментом. В этом случае вероятность попадания внутрь компрессора мелкой стружки снижается до нуля.

После снятия устройства, нужно позаботиться о пусковом реле. Для этого откручиваются все крепления и перекусываются провода. Для удобства лучше всего сразу отметить верх и низ реле, чтобы в дальнейшем не запутаться.

После этого обязательно нужно проверить работоспособность устройства. Разместите реле в изначальном положении (в том, в каком оно было до демонтажа), проведите подключение всех проводов в обратном порядке и запустите устройство. Если компрессор работает нормально, можно смело переходить к вопросу, как сделать компрессор из холодильника.

Компрессор из холодильника — сборка

Помимо компресса и пускового реле вам потребуется набор инструментов, деревянная доска для фундамента конструкции, расходные материалы (такие как, например, фильтр или проволока) и набор шлангов. Шланги можно позаимствовать от автомобиля. Также потребуется пустая пластиковая емкость. В ней нужно сделать несколько отверстий для труб и как только трубы будут вставлены, залить конструкцию смолой. Входная труба должна быть погружена не более чем на десять сантиметров, а выходная находится на расстоянии от реле. Вместо пластика можно использовать железный корпус, тогда вам не потребуется смола, а трубки просто приваривается. Это не только более простое, но и более надежное решение, так как в итоге устройство не будет требовать постоянного внимания и смазки. Конструкция такого компрессора хотя и проста, но достаточно эффективна.

На современном рынке доступен довольно большой ассортимент устройств, предназначенных для покраски автомобиля. Но зная, как правильно сделать автомобиля из обычного старого холодильника своими руками, можно сэкономить значительную сумму денег. У многих возникает вопрос: не проще ли купить готовое устройство? Ответ прост – изготавливая компрессор самостоятельно, можно установить необходимую мощность, что позволит выполнять работу быстрее и более качественно.

Подбор комплектующих деталей

Чтобы сделать качественный компрессор, необходимо обзавестись всеми комплектующими деталями. В качестве нагнетателя может выступать обычный ручной насос или емкость для содержания воздуха. Устройством для подачи воздуха в ресивер станет компрессор от старого холодильника, его можно легко демонтировать при помощи набора ключей, универсальной отвертки и кусачек. Данное устройство позволит сделать долговечный прибор, так как оно более надежно.

Важно выполнить правильный демонтаж компрессора, чтобы не повредить его. Прежде всего, используя кусачки, необходимо перекусить трубки, выходящие из двигателя, ведущие к радиаторной решетке. Далее перекусываются провода, тянущиеся к реле, но их длина должна остаться примерно 20 см. Перед тем как открутить компрессор, необходимо сделать пометку на крышке реле.

Корпус огнетушителя станет отличной заменой для ресивера. Важно чтобы он был литой, бесшовный и обладал объемом от 10 литров. Прежде чем использовать его в качестве комплектующей , требуется осмотреть огнетушитель изнутри на предмет коррозии. Для этого выворачивается ЗПУ, а для осмотра используется фонарик. Если коррозия все же присутствует, от нее необходимо избавиться при помощи специальной жидкости.

Приобретение дополнительных материалов

Остальные материалы, которые необходимы для того, чтобы изготовить компрессор для осуществления покраски корпуса автомобиля из холодильника своими руками, можно приобрести в специализированном магазине или на рынке:

- автомобильные хомуты, тумблер, фум-лента, кислородный редуктор, запорный клапан, реле РДМ-5 либо РМ-5;

- 5 метров двужильного провода, оснащенного двойной изоляцией;

- шариковый кран, используемый в газовых магистралях;

- крестовину водопроводную с наружной резьбой на 3/4 дюйма и многое другое.

Также понадобится бензомаслостойкий силиконовый герметик. Имея все необходимые устройства и материалы, можно собрать воздушный компрессор, но перед этим следует выполнить замену масла в нагнетателе.

Сборка элементов и комплектующих

После того как контур нагнетателя компрессора от холодильника будет разорван, на веретенку окажет воздействие атмосфера, что приведет к потере ее свойств. Если в нагнетателе не заменить заводское масло, его поршни быстро износятся, вследствие чего двигатель выйдет из строя. Поэтому рекомендуется первым делом заменить его на моторное полусинтетическое масло, взятое из авто.

Помимо выходной и входной трубки, компрессор из обычного холодильника оснащен третьей трубкой с запаянным концом. Чтобы в будущем использовать его для покраски авто, необходимо устранить закупоренную часть. Для этого, используя ножовку по металлу, следует по кругу трубки сделать аккуратный надрез, но до конца не пропиливая, после чего отломать надпиленный кусочек. Важно, чтобы металлическая стружка не попала внутрь.

Оставшийся патрубок необходимо своими руками развальцевать и слить старое масло, затем залить в него полусинтетику в том же количестве. После чего патрубок закупоривают при помощи винтика, обмотанного фум-лентой.

Водопроводный четвертник вкручивается в огнетушитель на место ЗПУ, но предварительно его резьбу обматывают фум-лентой. Стоит отметить, что при изготовлении компрессора для покраски авто уплотняющей лентой обматывают все винтовые соединения, а чтобы придать им большей надежности, наносят герметик.

С дополнительными приспособлениями для покраски авто. Нажмите на фото для увеличения.

Реле, которое выполняет функции регулирования давления в ресивере, наворачивают на верхнюю часть крестовины через фитинг. Далее на один из входов четвертника устанавливают обратный клапан и крепят к нему штуцер, который необходим для присоединения шланга. Установленный клапан обратного действия устраняет избыток воздушного давления при покраске авто в ресивере.

На другой вход четвертника накручивается редуктор кислорода с присоединенным запорным клапаном. Он необходим для перекрытия газа на случай, если нужно будет сделать замену пневмоинструментов. Для возможности подключить пистолет или краскопульт, прикручивают переходной штуцер к крану. Благодаря редуктору, в нагнетателе не образуется скачков давления – воздушный поток будет плотным и равномерным.

Польза компрессора при выполнении различных работ в мастерской или гараже, неоспорима. Этот агрегат давно перестал быть достоянием строительных бригад и ведомственных автопарков. Вот поверхностный перечень того, что можно сделать при помощи компрессора:

- Покрасочные работы

- Пескоструйная зачистка любых материалов

- Продувка от мусора труднодоступных полостей агрегатов

- Уборка территории

- Шиномонтаж

- Работа с пневмоинструментом.

Воздушный компрессор можно приобрести в магазине. Тем более что предлагаются комплекты любой мощности и производительности.

Однако подобное оборудование недешево: если вы не планируете извлекать из него прибыль – покупка просто для облегчения ручного труда, может показаться нецелесообразной. Поэтому многие домашние мастера стараются сделать компрессор своими руками.

Важно! Воздух высокого давления является источником повышенной опасности. Легкомысленный подход к сборке или использованию самодельного оборудования может привести к серьезным травмам.

Самый простой (и относительно безопасный) самодельный компрессор

можно соорудить из обычного автомобильного аксессуара. Речь пойдет о готовом электроприборе – компрессоре для подкачки колес.

Казалось бы, куда его применить, кроме как по прямому назначению? Особенности конструкции не позволяют подавать большие объемы воздуха за единицу времени.

Этот параметр заслуживает отдельного пояснения:

У компрессора есть две важные характеристики:

Мощность

Способность создать высокое давление без дополнительной нагрузки на двигатель.

У автомобильных агрегатов с этим полный порядок. Можно спокойно нагнетать давление вплоть до 5-6 атмосфер. Правда подкачка колеса до типовых 2,5-3 единиц, занимает добрый десяток минут (при нулевом исходном давлении). За это время недорогие устройства могут просто перегреться, поэтому требуются перерывы в работе.

Это происходит по причине малой производительности автомобильных компрессоров.

Производительность

Способность выдать «на-гора» определенный объем воздуха за единицу времени. Чем она выше – тем быстрее происходит наполнение емкости, и тем интенсивнее поток из сопла при прямом использовании сжатого воздуха.

Для совмещения этих качеств необходим большой объем поршневой группы агрегата, и мощный двигатель с высокими оборотами. Плюс к этому, надо обеспечить охлаждение цилиндров, иначе компрессор перегреется и заклинит. Такие аппараты существуют, в качестве рабочего узла могут использоваться даже турбины.

Но стоимость оборудования не позволяет применять его массово, тем более в быту.

Проще говоря – либо мощность, либо производительность. Как выйти из замкнутого круга? Использовать накопительную емкость – ресивер. В промышленных образцах это стальной баллон, который медленно заполняется мощным, но не очень производительным компрессором.

Самодельный слабомощный компрессор из электродвигателя от игрушки. Простое решение насущной проблемы. Такой компрессор вполне сгодится для подачи воздуха в аквариум. Как сделать своими руками подробно по шагам в этом видео.

Когда будет создано достаточное давление, из ресивера можно подать достаточно большой объем воздуха за короткое время. Затем необходимо подождать, пока компрессор восстановит давление.

Так работают все агрегаты

, включая установленные на автомобилях с пневматическими тормозами.

Наши «кулибины» давно научились создавать подобие промышленных установок с помощью автокомпрессора. Берем запасное колесо, с помощью любимого «Беркута» набиваем 3-4 атмосферы (главное, чтобы покрышка не лопнула), и покрасочный аппарат высокого давления готов.

Это же приспособление используется для продувки при обслуживании мотора или подвески. Только вместо покрасочного пистолета используется продувочный.

Автоматика не требуется, достаточно в ручном режиме контролировать давление с помощью встроенного манометра. Разумеется, таким агрегатом не запустишь пневматический инструмент, да и пескоструйная машина из колеса не получится.

Воздушный компрессор из огнетушителя или газового баллона

При наличии мощного автокомпрессора для подкачки колес

(ради такого случая его можно и купить), вы легко сделаете полноценный воздушный агрегат средней мощности. Достаточно приобрести старый углекислотный огнетушитель или газовый баллон, и соединить его с готовой «качалкой».

Есть нюансы, которые надо соблюсти:

- Донорская емкость не должна иметь коррозийных и механических повреждений

- Запас по давлению должен составлять 100% от планируемого. То есть, если вы рассчитываете «набивать» его до 5 атмосфер, то гарантированная паспортная прочность должна выдерживать не менее 10 атмосфер

- Необходимо установить датчик с аварийным выключателем. Когда давление достигнет номинала, компрессор выключится.

- В крайнем случае установите механический клапан аварийного сброса давления. И разумеется, в системе должен быть автономный манометр (помимо установленного на компрессоре)

- Конструкция должна быть устойчивой, полезно сделать стальную обрешетку, на случай разрыва ресивера

- Если вы редко пользуетесь построенным агрегатом, не оставляйте высокое давление надолго. Достаточно 0,5 атмосфер, для поддержания герметичности.

Важно! Не стоит полагаться на свою внимательность. Если вы «перекачаете» колесо – оно просто лопнет, наделав много шума и пыли. Если же лопнет стальной баллон – разлетевшиеся осколки могут привести к тяжелым увечьям, вплоть до летального исхода. Едва-ли ваша емкость будет новой, соответственно запас прочности еще ниже.

Как сделать полноценный компрессор своими руками

Вариант из авто-аксессуаров хорош своей доступностью . Однако мощность, производительность, и главное – продолжительность непрерывной работы, оставляют желать лучшего. Есть проверенный вариант – компрессор из холодильника. Затратная часть зависит от вашего умения находить условно бесплатные комплектующие.

И надо сказать, агрегат получается не хуже заводского.

И так, что требуется для изготовления. Исчерпывающий список, учитывающий все нюансы. Его можно сократить, за исключением элементов безопасности:

- Компрессор от бытового холодильника (условно бесплатно)

- Емкость для ресивера: это может быть огнетушитель, газовый баллон, или самодельный, сваренный из толстостенной трубы и листового железа. Последний вариант удобен с точки зрения размещения арматуры, но вопрос надежности сварки очень важен. Стоимость также стремится к нулю

- Воздушная арматура: трубки, шланги, фитинги, тройники, пневморозетки

- Регулятор рабочего давления (редуктор)

- Манометр (при наличии редуктора = 2 шт)

- Фильтры очистки воздуха на входе (для сохранности поршневой группы компрессора)

- Масло или влагоотделитель на выходе (актуально для компрессоров с «мокрой» смазкой)

- Реле давления (управляет работой компрессора)

- Аварийный клапан (обязательно при любой комплектации!)

Структурная схема представлена на иллюстрации:

В принципе, данный «конструктор» не представляет сложности в сборке. Есть нюансы при подключении компрессора от холодильника.

Достаточно редко встречаются т.н. «сухие» поршневые группы – с графитовыми уплотнителями без применения смазочных материалов. Если вы раздобудете такой экземпляр – считайте повезло. В остальных случаях, компрессор буквально залит маслом.

Это не проблема для фреона, а вот в чистом воздухе для работы, капли смазки ни к чему. Поэтому в качестве маслоотделителя выступает вначале ресивер

, который оборудуется сливной пробкой, и специализированный фильтр. О герметичности всех соединений напоминать не стоит, и так все понятно.

Полноценный бесшумный компрессор из холодильника своими руками, видео инструкция.

Такой агрегат вполне справится с шиномонтажными работами, покраской, продувкой, и даже с обеспечением работы пневмоинструмента. Правда при интенсивном расходе воздуха, придется часто останавливаться для восстановления давления. Если требуется мощность повыше – есть более производительные разработки.

Компрессор высокого давления своими руками

Если коленвал двигателя внутреннего сгорания, приводится в движение давлением от сгорания топливной смеси, почему не запустить процесс наоборот?

Использование ДВС в качестве компрессора не просто возможно. Вы получаете производительный и мощный агрегат, причем поршневая группа имеет хороший запас прочности. Главный вопрос – какой привод использовать. Учитывая общую энергоемкость – подойдет электромотор мощностью не менее 3 кВт.

компрессор высокого давления своими руками из двигателя автомобиля

При желании можно найти такой агрегат в приличном состоянии за разумную цену. Ну а живой мотор от «Жигулей» приобрести вообще не проблема. Коробка передач не нужна, как и стартерная группа. Система зажигания, впуска и выхлопа также удаляется.

Чтобы самодельный компрессор работал, достаточно системы смазки, охлаждения, и герметичной поршневой группы. ГРМ в процессе не участвует, распредвал можно демонтировать вместе с ремнем. Выпускные клапана не трогаем, просто проверим герметичность. А вот на впуске надо установить пружины послабее.

Клапана должны свободно подавать воздух в поршни.

Давление нагнетается через свечные колодцы . В них вкручиваются штуцера с шариковыми клапанами, работающими на выпуск. Четыре патрубка объединяются в рампу, и общий трубопровод подает сжатый воздух в ресивер. Разумеется, емкость должна быть соответствующая. Такому компрессору под силу давление в десятки атмосфер.

Если вы настроены серьезно и у вас есть старый двигатель от авто, например, от ВАЗ 2108 как в этом видео, то посмотрев детальную инструкцию по сборке вы сможете собрать свой самодельный компрессор из ДВС.

Итог:

В зависимости от потребностей и финансовых возможностей, вы можете собрать агрегат любого уровня сложности и производительности. Космические технологии не применяются, однако вопросы безопасности конструкции на первом месте.